印刷包装车间窄通道AGV选型指南:为什么视觉导航成为最优解?

作者:迅越小助理丨发布时间:2025-12-16 17:48:44

在印刷包装行业推进智能化升级的进程中,AGV(智能运输小车)的引入已成为提升物流效率、破解人力依赖的关键一步。然而,许多企业在选型时常常陷入一个误区:盲目追求技术知名

度,而忽略了自身车间环境的适配性。对于典型的印包车间——通道狭窄、设备密集、物流动线复杂——传统的激光导航AGV往往会“水土不服”,而新兴的视觉导航AGV正成为破解这一

困局的钥匙。

1、印包车间物流环境:AGV面临的真实挑战

印刷包装车间并非为自动化物流而设计的理想空间,其固有特点给AGV部署带来了严峻考验:

通道狭窄:为最大化利用生产面积,物料通道通常仅有1.5米至2.2米宽,甚至更窄。

布局复杂:切纸机、印刷机、模切机、糊箱机等大型设备密集排列。

动态干扰多:临时堆放的半成品、穿梭的人员与叉车,使得环境持续变化。

精度要求高:在窄通道内与设备进行上下料对接,要求AGV具备极高的停位精度。

在这样的环境下,AGV的导航稳定性和通过性直接决定了项目的成败。

2、为什么激光导航AGV在窄通道容易“卡壳”?

以激光SLAM为代表的激光导航技术,作为高精度主流方案,具备无需地面标识、自主构建地图的优势,理论上能适应包括窄通道在内的多种动态场景。然而,在印刷包装车间这一特定且

复杂的环境中,其实际应用仍面临显著挑战,尤其在狭窄通道内,“卡壳”风险并未完全消除。

(1) 环境干扰与定位漂移

激光SLAM依赖激光雷达扫描周围环境的静态特征进行定位。但在典型的印包车间内,环境并非理想化的“静态”:密集的金属设备框架(如印刷机、模切机)可能造成激光束的镜面反射

或吸收,导致特征点丢失;通道两侧临时堆放的纸料、半成品等物料会频繁改变环境轮廓。这些因素都可能导致扫描到的特征点发生漂移或误匹配,从而引发厘米级的定位计算偏差。

(2) 窄通道放大安全风险

在宽阔场地中,微小的定位偏差尚在系统容错范围内。但在宽度仅1.5-2米的窄通道内,AGV与两侧障碍物的安全间距本就极其有限。此时,任何由环境干扰引发的微小定位漂移,都可能

被系统判定为即将发生碰撞,从而触发紧急安全制动,导致AGV频繁停车甚至“卡壳”,反而降低了物流的连贯性与效率。

(3) 部署与维护的隐性成本

尽管无需铺设地面磁轨,但为了在复杂环境中达到并保持高精度、高稳定性的运行,激光SLAM方案往往需要进行细致的现场调试、特征优化以及持续的地图维护。当车间布局发生较大调

整时,可能需要进行重新的地图采集与标定。这带来了不菲的后期运维成本和技术依赖,并非真正意义上的“零改造”或“免维护”。

结论:因此,激光导航(包括激光SLAM)在印包车间的窄通道场景中,其性能高度依赖于环境的规整性与稳定性。在布局复杂、动态干扰多的真实生产场景下,其可靠性可能面临考验,

而视觉导航等基于不同原理的方案,则因其对特定标记物的稳定识别,在此类场景下可能展现出更确定的通过性和更低的部署负担。

3、破局之选:迅越视觉导航AGV,为窄通道而生

面对上述挑战,迅越视觉导航AGV采用了截然不同的技术路径,完美契合印包车间的苛刻要求:

核心原理:通过在AGV顶部安装摄像头,实时识别并追踪预先粘贴在天花板或高处墙体上的简易反光贴(或特定图案码)。这类似于为AGV安装了“眼睛”和“记忆”,使其能通过视觉

特征进行精确定位与路径追踪。

卓越的通过性:得益于视觉定位的稳定性,迅越AGV仅需1.5米宽的通道即可流畅、稳定运行,轻松穿越传统AGV望而却步的狭窄区域。

零地面改造,快速部署:无需破土施工铺设轨道或二维码,只需在高处粘贴反光贴标记。整个部署过程最快1天即可完成,极大减少了对正常生产的干扰,降低了部署成本与复杂度。

高精度与强适应性:视觉系统能够识别细微的特征点,实现±5mm级别的高精度停位,满足设备自动上下料的严苛要求。同时,反光贴位置固定,不受地面杂物、油污或轻微地面不平的

影响,环境适应性强。

4、如何为您的车间做出正确选择?关键考量点

在为印刷包装车间选择AGV时,建议遵循以下决策路径:

环境评估优先:精确测量最窄通道宽度、评估设备布局的紧凑程度、识别主要物流节点。

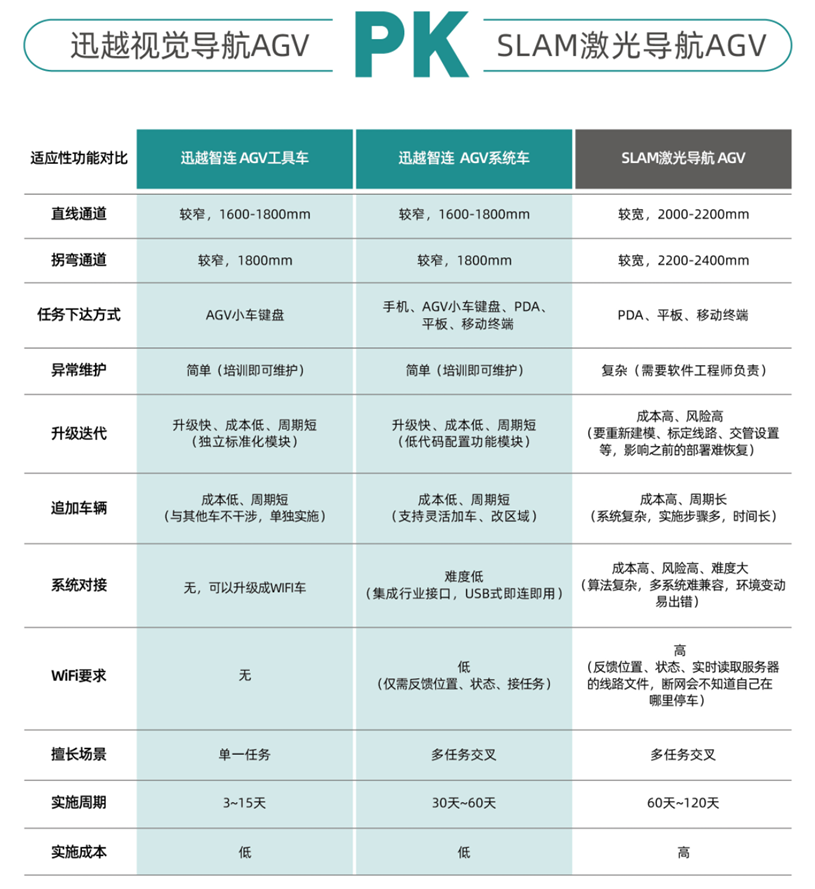

技术适配为王:在窄通道(<2米)、设备密集的场景下,视觉导航AGV的实用性和稳定性通常优于激光导航。它将部署复杂度从“土木工程”降级为“粘贴作业”,优势显著。

验证真实案例:考察供应商在类似窄通道、复杂布局的印包厂的成功案例,实地观看运行效果。

考量综合TCO(总拥有成本):不仅比较软硬件单价,更要计算部署成本、改造停工损失、长期维护复杂度及系统扩展性。

5、结语:选择适合的,而非最贵的

智能化升级不是技术的堆砌,而是针对痛点的精准打击。对于被窄通道、复杂布局困扰的印刷包装企业而言,放弃对“宽马路”技术的执着,转而选择像迅越视觉导航AGV这样高度场景

适配的解决方案,才是实现高效、柔性、低成本智能物流的明智之举。它让自动化不再是大型车间的专利,也让每一个渴望提升竞争力的印包工厂,都能找到属于自己的“畅通无阻”之路。

返回上一级

返回上一级