迅越AGV:破解印包厂单一高频搬运难题的智能利器

作者:迅越小助理丨发布时间:2025-12-16 16:48:21

在印刷包装车间,总有几条固定的繁忙通道:从切纸机到印刷机的纸张补给线,从印刷机到模切机的半成品流转带……这些路线固定、节奏密集的搬运任务,看似简单,却默默地消耗着大量

宝贵人力,成为管理上的老毛病。更让管理者头疼的是,这类搬运工作强度大、重复性高,传统依赖人工叉车或手推车的方式,难以避免人员疲劳、效率不均、响应延迟等问题。尤其在夜班

或节假日,人力短缺直接导致生产线“等米下锅”,造成不必要的停机损失。迅越AGV智能搬运小车的出现,为这一难题提供了智能解决方案。

1、核心突破:从“人找活”到“活找人”,实现全闭环自动化

迅越AGV解决方案的核心优势,在于通过 “智能感知”与“自动调度”的深度集成,彻底重构了物料搬运的触发与执行逻辑,实现了从感知到送达的全流程无人化闭环。

智能感知,任务自触发

在原料库、半成品缓存区等关键节点,部署迅越库位智能传感器。它们如同7x24小时在岗的“哨兵”,实时监控物料状态。一旦检测到工位上有物料就绪,系统瞬间自动生成搬运指令,并

下发至调度中心。

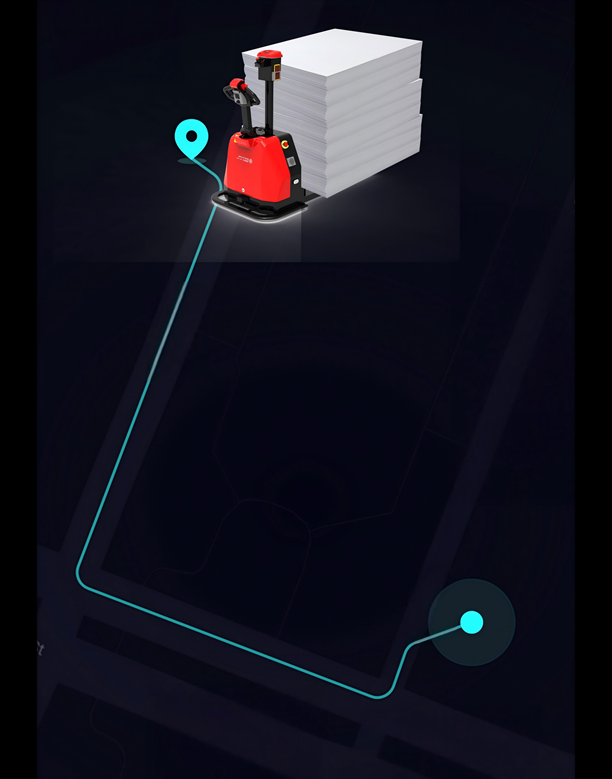

自动响应,精准执行

接收到指令的AGV,立即化身为不知疲倦的“智能补给员”。它自动按规划好的最优路径,精准行驶至取货点,通过毫米级对接自动完成取货,随后将物料稳定运抵目标设备(如印刷机、

模切机)。任务完成后,自动返回待命点或继续下一轮作业。整个过程,实现了从“人驱动”到“数据驱动”的根本转变。

2、 效率引擎:循环连续搬运模式,释放最大效能

针对高频路线的特点,迅越AGV的循环连续搬运功能 是其降本增效的破局关键。

高效“列车模式”:当系统检测到一整列物料(如多个托盘)需要顺序搬运时,AGV可自动启动循环作业。例如,从1号库位取货送至产线,空载返回后立即前往2号库位,依次循环,直

至整列任务完成,极大减少了空跑往返,效率提升显著。

无缝衔接后端自动化:在成品出库等环节,此模式优势尽显。AGV可以连续将成品托盘依次运至码垛区,与缠绕机、机械臂等设备无缝联动,形成一条完整的“搬运-码垛-打包”无人化

流水线,真正实现车间物流的智能化串联。

3、 落地价值:投资于确定性的回报

引入迅越AGV解决单一高频路线搬运,带来的价值直接而清晰:

直接降本,解放人力:替代固定岗位上的重复性人工,直接节省显性人力成本与隐性管理成本,并将员工调配至技术性更强的岗位。

稳定节拍,保障连续生产:AGV提供7x24小时稳定、可预测的搬运服务,消除因人力因素导致的生产波动与停机等待,显著提升设备综合利用率(OEE)。

快速部署,高回报率:由于针对固定路线,场景相对简单,部署快速,干扰小,企业通常能在较短时间内获得清晰的投资回报。

夯实数字化基础:每一趟搬运都是被记录的数据流,为生产透明化、物料追溯及进一步的全厂智能化升级,积累了宝贵的数字基石。

4、智能化升级,从攻克一个痛点开始

印刷包装生产的智能化升级,并非总要追求全局性、颠覆性的改造。从单一高频搬运这类具体而普遍的痛点入手,引入迅越AGV智能搬运解决方案,是一条风险低、见效快、回报高的务

实路径。它用自动化“代替”而非“辅助”人力,将重复劳动转化为稳定可靠的数字流程,不仅直接释放了成本压力,更重要的是,它为企业构建柔性生产能力、迈向全面数字化打下了

坚实的“点状”基础。当一个个“关键点”被自动化串联起来,整个车间的智能化图景便自然呈现。

返回上一级

返回上一级